Les prestations PyCAE en ingénierie

Calcul de structure

Le calcul de structure simule le comportement mécanique d’un assemblage de pièces ou d’une pièce isolée, afin de prédire et corriger des comportements non voulus : défaillance sous chargement, déformation permanente des pièces après chargement, perte de raideur (flambement), durée de vie (sollicitations continues impliquant la théorie de la Fatigue des matériaux), mode vibratoire destructif, ... Il permet donc d’optimiser la masse, la raideur, la résistance et la durée de vie (entre autres) d’un système pour des fonctions données.

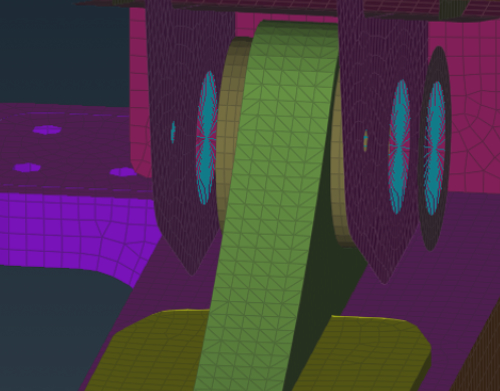

Cela consiste à réfléchir au problème physique et à réaliser potentiellement des calculs analytiques simplifiés (hypothèses) qui peuvent répondre à un 1er dimensionnement du système. Les simplifications ayant leurs limites, on réalise souvent un modèle de ‘calcul par éléments finis’ du système, grâce des logiciels spécifiques; cette méthode numérique consiste à simuler le comportement global d’un ensemble d’éléments (le système), en connaissant, de manière approchée, le comportement local d’un petit élément :

- Découpage des structures du système en petits éléments (discrétisation ou maillage) ;

- Modélisation des interfaces entre les différentes pièces du système : contact, vissage, soudure,...

- Modélisation des efforts appliqués au système: efforts du vissage, frettage, charges thermiques, efforts liés aux accélérations subies par le système, efforts ponctuels ou répartis (poids d’une masse, pression interne, ...).

- Modélisation des conditions aux limites du système: comment le système (dans son ensemble) est-il monté ?

Tout cela est synthétiser dans un fichier texte (fichier ‘input’) qu’on va donner à lire à un logiciel solveur (ABAQUS, NASTRAN, OPTISTRUCT, ...) ; ce solveur va ‘calculer’ les réponses du système aux différentes sollicitations modélisées, qu’il écrira dans un fichier résultats ; Ce fichier résultats est alors lu et analysé par l’ingénieur calcul, qui en tirera ses conclusions.

Calcul de fatigue

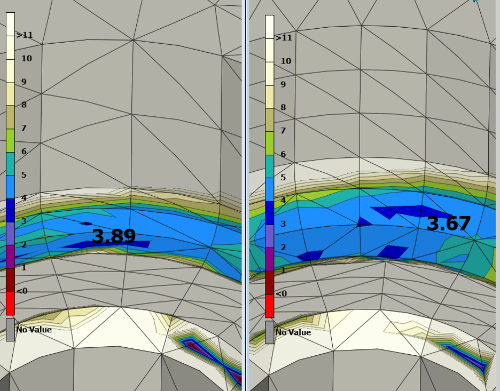

Illustration de facteur de sécurité après une analyse en Fatigue

Sous une charge inférieure à la limite élastique de la matière mais répétée de manière cyclique, on observe un phénomène de création de micro-fissures, puis de propagation de fissures, dues aux défauts dans la matière, et qui, de manière ultime, provoquent la rupture.

L’étude en Fatigue est donc l’étude d’une rupture de pièces sous chargement cyclique, dépendant de la probabilité de défaut dans la matière, du/des champs de contraintes de la pièce (charge thermique constante ou variable, charge statique de serrage, charge dynamique, …), de l’état de surface de la pièce, des traitements thermiques influents sur les caractéristiques de la matière …

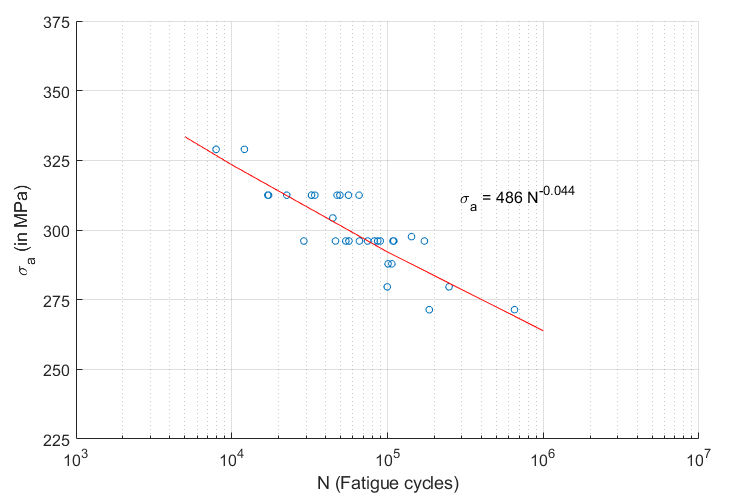

Chaque matière réagit différemment au chargement en fatigue, en fonction de sa composition intrinsèque mais aussi en fonction des traitements thermiques et ou de surface qui lui sont imposés. Les méthodes fabrication peuvent induire aussi des contraintes résiduelles qui influencent la durée de vie de la pièce et un état de surface différent (pièce usinée ou brut de fonderie, porosité surfacique des pièces imprimées 3D).

Pour une contrainte moyenne donnée (non précisée ici), une amplitude de contrainte de 300 MPa amènera une rupture autour 55 000 cycles de sollicitations.

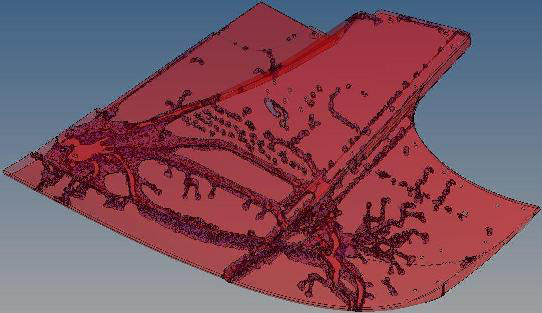

Optimisation topologique

Exemple d’une lame avant (efforts statiques des tests d’homologation et effort de la pression aérodynamique).

C’est le couplage entre une boucle d’optimisation et des calculs de cas charge : cela demande de définir des cibles (masse d’une partie du système, raideur dans une direction, déplacement maximal autorisé, facteur de sécurité minimum, …) que la boucle d’optimisation essaie d’atteindre en modifiant la forme du modèle calculé ; la réponse de cette boucle d’optimisation est un maillage de la pièce qui correspond aux cibles données.

Dans les faits, on va discrétiser un volume plein dont tout ou partie sera défini comme un volume ‘de travail’, auquel on applique des conditions limites et des cas de charge ; le solveur calcule alors la 1ère itération et essaie, itération après itération, d’atteindre toutes les cibles définies. A chaque itération, le solveur va faire varier la densité des éléments du volume de ‘travail’ (une densité à 0 équivalent à la suppression d’un élément) afin de générer des modèles différents dont les résultats de calcul vont tendre vers les cibles.